はたらく

WORK

WORK

2024.11.27

▽〔学生の皆さん対象〕記事を読んでアンケートにご協力ください!

(抽選で10名様にAmazonギフトカード3,000円をプレゼント♪)

1.一押しの自社製品(商品)について教えてください。

私たちは基本的にお客さまからの依頼を受けて作るので、自社製品というものはありません。ただ、「技術で生きる」という企業理念の通り、技術自体が商品。お客さまが求める形を具現化するのが私たちの仕事です。特に評価されているのは、表面処理の技術と、マシニング加工(機械加工の一つ)の技術です。この技術が、一押しの「商品」になるでしょうか。

2.技術自体が商品とは、かっこいいですね。その表面処理技術とマシニング加工技術が特に光る製品を教えてください。

まず挙げられるのが、半導体を作るときに使う「半導体製造装置」とその内部部品です。流通している半導体のサイズは年々小さくなっているのですが、半導体を作るときの型は精度が悪いとガスや液体が思うように流れないので、精度がかなり求められる製品です。この部品はステンレスでできているのですが、ステンレスは加工するのが難しい。私たちはマシニング加工で穴を空けながら側面を磨き、クオリティーを高く保ったまま、大量に作ることができます。

半導体製造装置の精密部品を加工するマシニングセンタ(東陽理化学研究所提供)

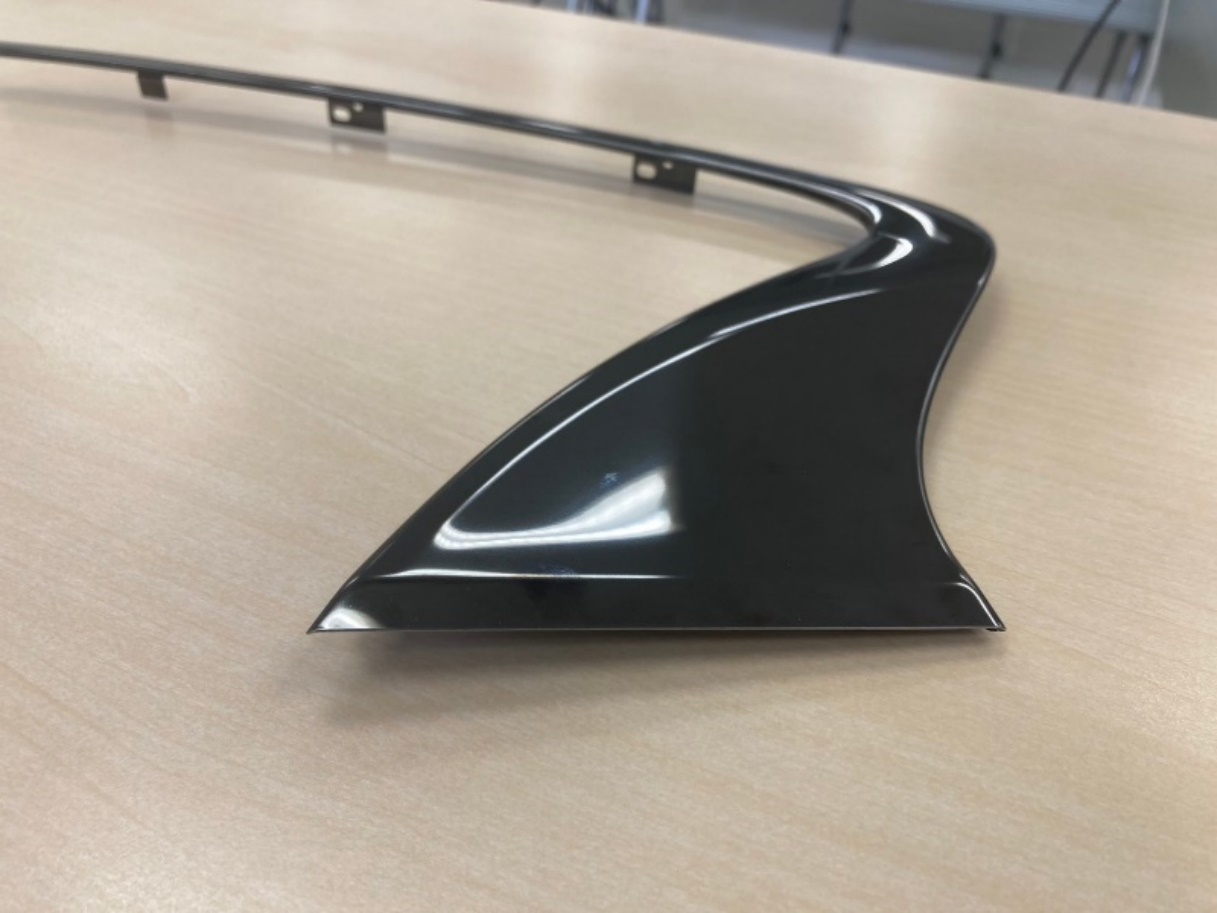

このほか、ステンレス製の車のドアモールという部品を作っています。一般的なドアモールの多くは、メッキやプラスチックでできています。当社のドアモールの何がすごいかというと、黒の発色。“発色”とは、光の反射などの作用により、まるで金属自体が色を発しているように見せる表面処理のことを言います。ステンレスの表面に薄い透明な膜を張って、その膜の厚さをコントロールすることで発色は生まれます。

ただし、光の波長のうちどこを見ても黒はないですよね。だから開発までは黒に近い色、濃い茶色などで発色していました。ところが、2020年ごろ、当社の若手が研究していたら偶然発見したんですよ。化学をちゃんと勉強している人からすると、「それあり?」みたいな方法で。今では、それまで難しかった黒の発色も私たちは量産できるようになりました。

ステンレス製のドアモール

3.貴社の強みでもある表面処理の奥深さについて教えてください。磨けば磨くほどいいのですか?

研磨という方法に着目すると、磨けば磨くほどいいと思います。表面処理はいろいろな種類があり、研磨・発色・塗装・ブラストなどです。研磨はピカピカにすることができますが、傷つきやすいという特徴もあります。ブラストは表面に細かい傷をつけるという処理方法です。表面を砂地状にする、詳しく言うと「梨地」(なしぢ)という状態にすることで、汚れや傷を付きにくくしたり、強度を高めたりすることができます。表面も美しい。このブラストという加工は大手IT企業が好んで使っています。

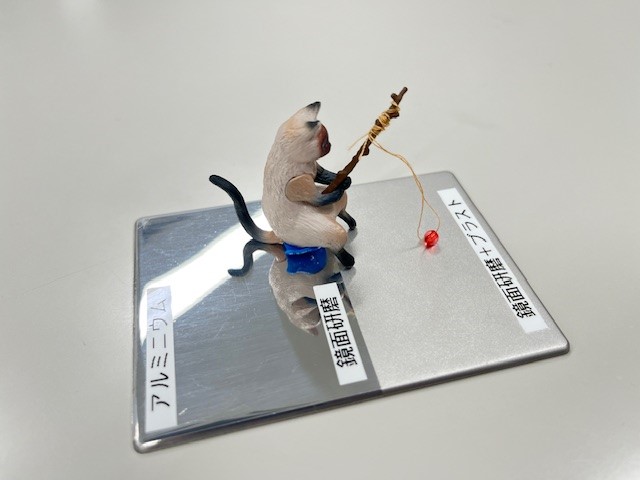

アルミニウムを鏡面研磨(左側)とブラスト加工の比較。ブラストによって、金属の光沢や反射が抑えられる(東陽理化学研究所提供)

4.貴社はアルミ製品で電子部品も作っています。アルミは加工しやすい半面、柔らかくて形を保つのが難しいという点があると思います。美しい形を保つためにどのような加工しているのですか?

アルミニウム自体にも多少の強度はあるのですが、金属としては柔らかいのでアルマイト加工という処理をしています。アルマイト加工自体は難しくないのですが、品質を保ったまま量産するというのは、できる企業は少ないですね。アルマイト加工の基準がだんだん厳しくなっていく中、品質を保ったまま量産できるというのが私たちの強みです。

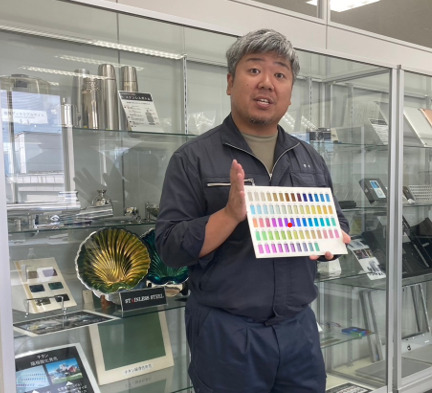

チタン材で表現できるさまざまな色合いについて説明する早川光さん

5.多様な色合いの陽極酸化発色チタン材の生産額が世界一ですが、どんなところで使われていますか?

県内では、マリンピア日本海の入り口に虹色のモニュメントがあります。九州国立博物館(福岡県)の青い屋根、スペインの五つ星ホテル「マルケス・デ・リスカル」の屋根も自社製品です。

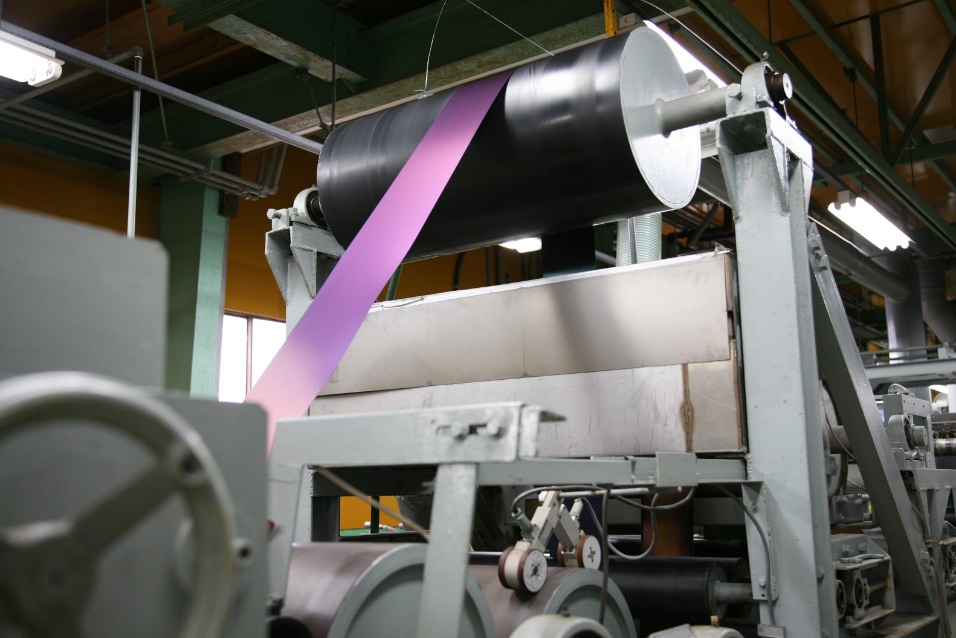

当社には、トイレットペーパー状に巻かれたチタンコイル材を少しずつはがして発色し、その後また巻き取るチタン発色設備がありますが、その設備の幅が世界一です。他にも同じような設備を持っている会社はあるのですが、同じ大きさの物を作ろうと思った時に当社の方が安価にできるというメリットもあります。これを理由に選んでくださるお客さまも多いですね。

チタンの発色処理を施した屋根がある九州国立博物館(東陽理化学研究所提供)

チタンに発色処理をする機械(東陽理化学研究所提供)

6.ホームページ(HP)に「あらゆる金属をあらゆる形状に加工する」とありましたが、これまでで最も加工が難しかった金属は何でしょうか。

(製造部門の経験がある平原さん)自身の経験では銅の扱いが難しかったです。10円玉に代表されるように、銅は空気に触れるとすぐに酸化して黒くなってしまいます。その状態でメッキをしようとすると、黒い部分が浮かび上がり、商品として使えなくなってしまいます。ピカピカの状態を保ってメッキ業者に届ける必要があったため、加工し終わったものを空気に触れさせないようにすることにすごく苦労しましたね。また、銅は柔らかいため複雑な加工では金属のひげみたいなバリ(出っ張りやトゲ)が出てきてしまって、そこも難しかったです。

東陽理化学研究所が手掛けた製品を説明する平原高志さん

7.経営理念の「技術で生きる」はどのような思いで設定したのでしょうか。

「技術で生きる」というのは創業時から変わっていない理念です。創業者の兼古敏男氏は電解研磨を商業化した人物です。それまで手作業でやっていた研磨の作業を機械化・商業化できたことは大きな進歩でした。そして、その技術と知識を自分の会社だけにとどまらせず地元企業などに無償で公開しました。それをきっかけに、燕市の一大洋食器産業が発展してきました。創業者は燕を「洋食器のまち」にすることに寄与した人です。

また、私たちの会社は一つの技術にこだわらず、「かたち」を変えてきています。電解研磨は、現在はあまりやっていません。20年前はプレス加工を得意としていましたが、今はマシニング加工がメイン。マシニング加工の機械は20年前に4、5台でしたが、今では240台に増えました。時代と共にメインの仕事は様変わりしているので、自社を「カメレオン企業」と呼んでいます。いずれにしても、技術があるからこそ生き残ってきた企業です。

8.2022年に「ホワイト企業認定」(一般財団法人日本次世代企業普及機構)、2024年に子育てサポート企業として「くるみん認定」(厚生労働省)を取得するなどしていますが、社員が働きやすい環境づくりは意識していますか。

とても意識しています。製造業は3K(きつい・汚い・危険)という印象がありますが、イメージを払拭できるよう、福利厚生をさらに整えたいと思っています。現在、年間休日は126日ですが、130日を目指して取り組んでいきたいです。男性育休も昨年、100%を達成しています。従業員全体はおおよそ300人でこのうち女性が70人です。製造業としては女性の割合が比較的多くなっています。

教育研修プログラムも充実させています。「東陽道場」と呼ばれるプログラムでは入社間もない若手が3、4か月間で、実践しながら基礎的知識を身に付けます。仕事とは切り離し、「教育」として行っています。ある程度の基礎力がないと、仕事はなかなか覚えられないですからね。卒業制作では覚えた知識と技術で自分の好きなものを作ってもらいます。皆、自分で図面を書いて、プログラム、加工、組み立てを一から行います。

―この会社に入ろうと思ったきっかけと決め手を教えてください。

まずは、合同説明会に参加した時に、社員の方の雰囲気がとても良くてインターンシップに参加してみようと思いました。実際にインターンに参加すると、やはり職場の人間関係の良さが伝わってきて、これが決め手となり、ここで働くことを決めました。

―実際に入社してみて感じることはありますか。

先輩方は自分がやってみたいことをやらせてくれるので、とてもありがたいです。先輩は失敗すると分かっていることでも、「自分で失敗するからこそ学びがある」と思っていて、まずは挑戦させてくれます。先輩が作った金型を見ても、これまでの技術の積み重ねが感じられて、ぐっとくるものがあります。

※写真は提供写真を除き、学生が撮影

田村 優衣(新潟大学4年)

実際に工場を見学させてもらい、皆さんが高い技術力で製品を製造するからこそ、私たちの暮らしが成り立っているのだと改めて感じました。表に出る名前は、大企業が多かったりもしますが、一つの製品が出来上がるまでにはたくさんの工程があり、多様な企業の努力の結晶なのだと感じます。インタビューを受けてもらった社員の方々の人柄からも、創業から長く続く東陽理化学研究所様の魅力が伝わってきました。

安田 愛花(中央大学1年)

今回取材させてもらい、「技術力自体が商品」という言葉が最も印象に残りました。 加工技術やものづくりの会社として、現時点で既に安定してレベルが高く、かっこいい会社だなと思いました。一方で、これからも高い技術を目指し研究し続ける科学研究企業としても素敵だと感じました。 元々、金属製品に興味はあったのですが、今回の取材でより好きになるような、そんな素敵な商品を生み出している会社でした!

▽〔学生の皆さん対象〕記事を読んでアンケートにご協力ください!

(抽選で10名様にAmazonギフトカード3,000円をプレゼント♪)