はたらく

WORK

WORK

2024.12.06

▽〔学生の皆さん対象〕記事を読んでアンケートにご協力ください!

(抽選で10名様にAmazonギフトカード3,000円をプレゼント♪)

主要生産品に医療関連部品、自動車関連部品、半導体関連部品、光学機器関連部品等とありますが、具体的にはどのような機械や、製品の部品に使用されていますか?

医療関連部品では眼科向け、とりわけ緑内障や白内障の治療機器を製造しています。小さい製品に髪の毛の太さよりも細い穴を開ける技術を持ち、いくつかの製品を組み合わせて、緑内障や白内障の治療に使われています。日本ではまだ少ないですが、症例が多い欧米向けには月、万単位で納入しています。この6年で40万個は納入していますね。本当に微細な製品です。このほか、カテーテルの先端に入っている金属の先端やステント、内視鏡の先端部品、胃カメラの処置具なども作っています。また、歯科の分野では、歯のインプラントやドリル、矯正用の小さいねじ、整形外科の分野では人工関節やプレートも手掛けています。

自動車関連では、F1の部品や二輪レースのエンジンや配管、そして水素自動車にも当社の製品が使われています。また、「空飛ぶクルマ」といった次世代の自動車部品も扱っています。もともと当社はエンジンの燃料噴射装置を作っていましたが、年々ガソリン車が少なくなっているのに伴い次世代の製品に転換しています。

水素自動車では、重要な高圧バルブを扱っています。水素は世界で一番小さい原子なので、目の粗さや精度が厳しい。精度が厳しいがゆえに、量産を得意とする会社でも難しい技術になります。当社ではこれまで試作しかやっていなかったのですが、今は量産も行っています。

他にも半導体や光学機器など高付加価値で難しい製品に携わっています。パリ五輪に使われた携帯型水素カートリッジなど、水素に関わるものが多いですね。

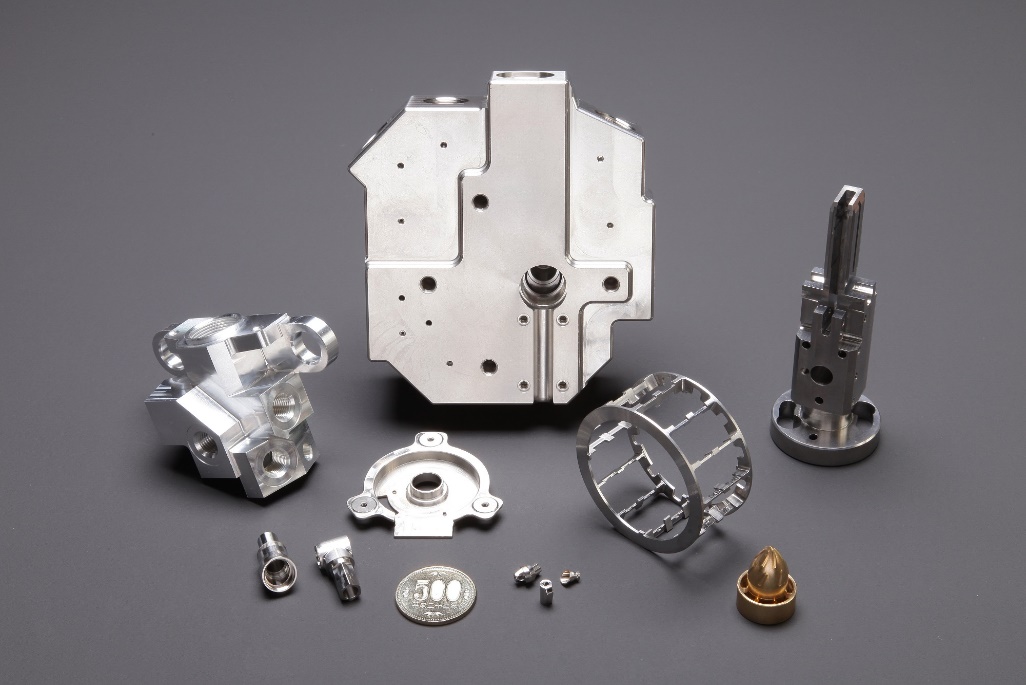

社内に高精度の加工品や医療用部品が展示されていました

高品質な製品を提供し続けるために意識されていること、徹底して行われていることはありますか?

厳格な品質管理のために測定機器の充実、定期的なメンテナンス、高精度の測定器の導入などを行っています。測定して納めても「数値が違う」と言われることもあるので、最終的に製品を納めるメーカーと同等の測定ができるような測定器を用意しています。

熟練した技術者が品質を支えており、スキルアップや教育を重要視しています。当社は量産よりも試作がメインですので、毎日試作をする機会があります。そのため加工技術も測定技術も上がりますね。ルーティン作業がないので毎日新しい作業を行っています。

製造と品質で部門が分かれていますが、加工する段階の加工者がプロセスの中で小まめにチェックしているので、不良部分の早期発見にもつながっています。かつては品質部門のみが測定をしていましたが、最終工程で不良が見つかった場合にはすべてダメになってしまうので、現場の加工オペレーターも測定ができるような体制を整えています。

ホームページにSDGsの取り組みの一環として「高度な技術者への社員研修や育成を行っている」とありました。社員教育について、他社とは違う独自の研修について具体的な部分をお聞きしたいです。

県や新潟市、財団、機械メーカーなどが主催するセミナーや研修に参加し社員の技術レベルの向上を図っています。最低限の知識を学んだ後、日々の業務に入る。そこからは現場にいる多くの熟練者から教えてもらいながら日々の業務で技術レベルを上げていきます。加工者は、図面の読み取りや設計ソフトの取り扱いが必須となるので、その都度勉強会に行っています。

一般的なもの作りは分業制ですが、当社は図面を基に考え工程設計を行います。製造、測定、検査という一連の工程を一人で行うので、スキルだけでなく達成感も味わうことができます。自分の手で最後まで行うので、もの作りが好きな人にとっては楽しくてしょうがない作業です。

品質保証のために全数検査を行うとありますが、生産品すべてを検査しない企業もある中で、すべての検査を行う理由を教えてください。

医療部品以外の製品に関しては、1ミクロンの差で効果は変わります。24時間365日 、温度20±0.5度、湿度50±5%で管理された精密恒温室で専属の品質管理課10人、検査課8人の計18人で全数検査をしています。要素研究や精度確認を必ず行い、検査数値と併せて製品を納めています。

図面の数値を満たしていればよいというわけではなく、常に安定した品質を維持するため数値を安定的にコントロールするよう努力しています。実際に図面を見ても、精度や幾何公差といった「検査しないと保証できない」という部分が多いです。同業他社では「検査機器がないから測定できない」ということが起こってしまいますが、当社は加工も測定もできるので依頼されます。加工設備と検査設備、そしてそれらを使いこなす熟練者がそろっているところが強みです。

CNC三次元座標測定機。他にも同じ部屋に多くの測定器が並んでいました

技術と品質が非常に高い製品の場合、長期納品が一般的だと思いますが、どのようにして短期納品を実現しているのでしょうか?

加工設備を150台完備し、オペレーターが65人在籍しているからこそ、短納期を実現できます。同規模の会社では量産をメインで行っているので、基本的にオペレーターは3~5人ですが、当社はその10倍以上のオペレーターが在籍しているので短納期が可能です。そして日々蓄積された一人一人のノウハウと技術も大きな強みです。毎日新しいものの試作を行っているのでノウハウや技術力の向上につながります。量産というよりも「多品種少量」を目指しているので、試作の段階を大事にしていますね。

理念に“精密加工技術でオンリーワンを目指す。”とありますが、現時点でこの技術は「オンリーワン」だと自負している技術はありますか?

緑内障の治療インプラントは現時点で、米国FDAで「世界最小インプラント」に登録されている商品です。この製品を作ることができるのは世界で3社のみで、日本では当社だけが納品しています。先ほども言ったように、髪の毛よりも細いクロス穴が開いていますが、生産できたとしてもバリが出ないようにするなど製品管理が難しいものです。そのため国内では当社以外にできるところはないです。また、次世代のものになるとより複雑な形状でドリルもより細くて長いものになります。これは現時点では世界で当社だけができる技術です。白内障向けの製品も、日本で生産しているのは当社だけです。他社は加工時間を多く要するためコストが合わないということになってきます。

工場内にあった加工品の数々。とても細かく作られています

社訓では“絶対に「できない」と言わない。できるまで挑戦する!”、理念では“できないと言わずに常に挑戦”とあります。お話の中でも「挑戦する人のほうが向いている」とありましたが、「挑戦」を重要視されている理由を教えてください。

私が入社した32年前に工場長だった方が「他社ができるなら、当社はできる。他社ができないなら、当社は挑戦する」という言葉を口癖のように言っていました。当時従業員が15人ほどでしたが、当時からの挑戦なくして今の技術はないと思っています。私も負けず嫌いなので、他社ができて自分たちができないのは悔しいと思いますね。眼科向けの製品も、案件を受けたときはできませんでした。そこからは売り上げにはならなくても「どういった工具・設備が必要か」と試行錯誤して1年近くかけてようやく形にできました。多くのメーカーさんはできないとそれで終わってしまうのですが、当社は売り上げを度外視し、何とか形にしていきます。継続していかないと高い技術を維持できなくなります。他社との差別化を図るためにもこういった挑戦を続けていきます。

地域社会と環境に貢献することを理念としているのはなぜですか?

地域貢献や環境の配慮は会社の成長に必要不可欠な要素であると考えています。地域に根差した会社なので、地元の方を採用することが多いです。地域の方に働いてもらっているので、地域住民の方や地方自治体との良好な関係が必要です。また環境に関しては、ISO14000やSDGsの推進、製品開発でも「省エネタイプ」といった環境に対応したものを開発しています。

顧客の信頼と満足を得ることと、従業員の満足度を高めることを並行して進めていくにあたって、それぞれ行われていることを教えてください。

社員の高い技術力によって、QCD《Quality(品質)・Cost(価格)・Delivery(納期)》の面でお客さまにメリットが生まれ、また総合的な知識があれば提案もできるため、喜んでもらえます。そのため顧客の信頼と満足に対しては、人材育成に力を入れています。基礎の技術力、総合的な知識は、地場のセミナーや勉強会に参加することで高めています。技術レベルは、機械メーカーの指導を受け、最終的には社内で日々技術を研さんして高めています。

従業員の満足度は、福利厚生を充実させることで高めています。例えば、昼食は無料でできたての料理が食べられますし、飲み物も無料です。工場の中は、365日冷暖房完備で、空気清浄機も40台ほど設置し、清潔な環境を維持しています。作業服も6種類の中から、全額会社支給で自由に選べ、毎週会社負担でクリーニングを行っています。毎年健康診断を行っているのと、希望者にはインフルエンザワクチン接種も全額会社負担で行っています。また、年3回の賞与と物価高騰手当を支給し、従業員への還元も行っています。さらには、リフレッシュ設備を多数設置し、楽しく働ける環境をつくっています。

ゲーム機にトレーニングマシーン、卓球台などの設備が充実

ボルダリングや、ゴルフ、ダーツなど、リフレッシュ設備をここまで多く設置する理由を教えてください。またこれらの施設は、実際にどの程度使われていますか?

社員のアンケート結果をもとにランニングコストのかからないものから導入しています。中部事業所では酸素部屋、シミュレーションゴルフを導入している。仕事中は、一人で黙々と行う作業が多いため、体力づくりと社員同士のコミュニケーションを活発にすることを目的に、社員の心身の健康維持とモチベーション向上につなげている。基本的には、休憩時間・お昼休み・仕事終わりに使われていますが、休日には社員ももちろんですが、その家族も利用しています。

シミュレーションゴルフやボルダリングの施設も

進学のために地元を離れている学生に対してUターンを促すような取り組みは行われていますか?

楽しいもの作りをしている会社であることを何とか発信していきたいですが、製造業には3Kのイメージがあり、人気がなくなっているのが現状です。ニッチなものを作っていることをどうアピールしていくか模索中です。

機械分野に興味を持っている学生に対してメッセージをお願いします。

我々は小さい会社ではありますが、ルーティン作業がなく、世界を変えていくような最先端のもの作りをしています。毎日新しい発見や成長ができ、達成感を実感できる、楽しいもの作りをしているので、文系・理系問わず、もの作りが好きな人を求めています。興味を持った方はぜひ応募してほしいです!

横山 和輝(中央大学 2年)

青海製作所様の取材を通じて、製品の小ささと形状の複雑さに加え、それら製品を作ることのできる技術レベルの高さに驚きました。そして、技術を高めオンリーワンの製品を作り続けようとする熱意がとても印象的でした!

また、社員の方が働きやすい環境づくりに取り組まれていることや、とても清潔に管理されている工場などを実際に見ることができ、今まで持っていた工場に対する悪いイメージが払拭されました。普段あまり関心が向かない分野であるからこそ、多くの知らないことを知ることができました。貴重なお話を聞かせていただき、誠にありがとうございました。

富樫 希成(新潟県立大学 3年)

今回、青海製作所さんに取材と見学に伺い、製造業に対するイメージが覆りました。今まで製造業や工場というと昔ながらの工場で泥臭く仕事しているという印象が強かったのですが、青海製作所さんは最新の設備と清潔な工場で「精密加工技術 でオンリーワン」という目標に向けて日々試作を繰り返しているという点が非常に魅力的でした。地域社員の方々を大切にするための独自の工夫も凝らしながら、ルーティンワークではなく日々挑戦を続ける青海製作所さんは間違いなく今後の新潟県、そして日本の加工技術をけん引していくと思いました。

【企業プロフィール】

株式会社:青海製作所

代表者 会長:青海 幸一

代表取締役:青海 剛

創業 : 1965年(昭和40年)

所在地

[本社・工場]〒950-1301 新潟県新潟市南区下曲通字中江下787番地

[中部事業所]〒441-0314 愛知県豊川市御津町御幸浜1号地2番28

TEL 本社:025-371-1510

主要生産品: 医療関連部品、自動車関連部品、半導体関連部品、光学機器関連部品 等

従業員:115人

▽〔学生の皆さん対象〕記事を読んでアンケートにご協力ください!

(抽選で10名様にAmazonギフトカード3,000円をプレゼント♪)